| Autor | Wypowiedź |

|

2015-04-09, 14:51

Pomógł 0 raz(y).

|

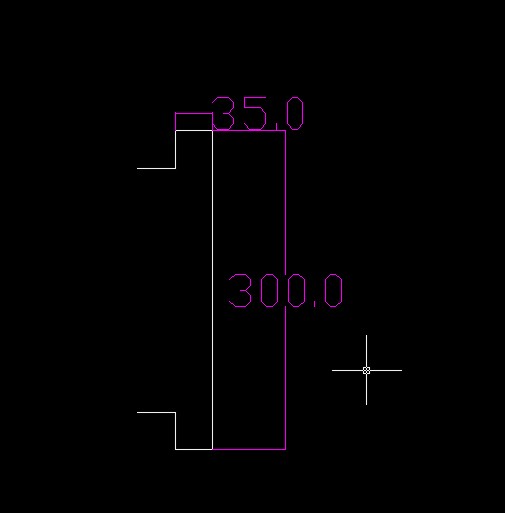

Tworzę w solidzie prosty element blaszany blacha alum 2mm współ k=0.4 promień - 1mm taki jak na prasie stempel Solid pokazuje że pasek blachy powinien mieć przykładowo 506.9mm po wygięciu elementu ten dłuższy wymiar niema 300mm tylko 304mm pozostałe wymiary się zgadzają, w czym tkwi problem? to są wymiary wewnętrzne w srodek wchodzi żebro na złożeniu wsyzstko się zgadza a po wygięciu ten wymiar wynikowy jest zaduży  |

|

|

|

|

2015-04-10, 12:02

Pomógł 0 raz(y).

|

Rozwiązałem problem zamiast współczynnika k=0,4 użyłem parametru naddatek materiału=2.15 i wymiar wynikowy już wychodzi o 4mm mniejszy taki jaki powinien mieć. Proszę więc o logiczne wytłumaczenie tych zależnośći kiedy się używa współ k, a kiedy naddatku materiału? Czy te ustawienia poprostu trzeba dobrać indywidualnie do prasy i materiału? |

|

|

|

|

2015-04-10, 21:19

Pomógł 36 raz(y).

|

Cieślik Piotr Rozwiązałem problem zamiast współczynnika k=0,4 użyłem parametru naddatek materiału=2.15 i wymiar wynikowy już wychodzi o 4mm mniejszy taki jaki powinien mieć. Proszę więc o logiczne wytłumaczenie tych zależnośći kiedy się używa współ k, a kiedy naddatku materiału? Czy te ustawienia poprostu trzeba dobrać indywidualnie do prasy i materiału? Witam. Tak jak napisaleś, trzeba dobrać współczynnik k do prasy. Już pisałem tu na forum , że mamy taką zasad, jaka gruba blacha taki promień gięcia. Więc najczęściej u mnie w firmie współczynnik k wynosi 0,3 0,33 0,35 0,4 i 0,43 i tego wszyscy konstruktorzy się trzymają i to bez względu jaki rodzaj materiału. zostało to sprawdzone na naszej prasie. Pozdrawiam. |

|

|

|

|

_

2015-11-03, 08:00

Pomógł 0 raz(y).

|

Witam Przyłącze się do tematu, gdyż ten temat cały czas mnie prześladuje. To co kolega Kazimierz pisze to jest prawda, lecz sprawdza się to w zakładach gdzie jest pełne oprzyrządowanie do gięcia (stemple i matryce pod każdy promien gięcia) oraz przezbrajanie jest w szybki sposób. Problem polega na tym, że wiele zakładów ma tylko max 3 rodzaje oprzyrządowań i korzystają z nich dla wszystkich grubości blach. Przykładowo blachę o grubości 1, 2 i 3 mm potrafią giąć matrycą i stemplem pod grubość 2mm. W tym przypadku teoria kolegi Kazimierza nie sprawdza się. Wtedy trzeba na podstawie doświadczeń operatora maszyny ustalić własne parametry i dopiero wszystko się sprawdza. Najgorsza sytuacja taką jaką mam ja, to wtedy gdy współpracuję z kilkoma zakładami i każdy z nich ma inne oprzyrządowanie i zasady. Niestety nie da się zrobić złotego środka, gdyż nigdy nie wiem gdzie będzie to wykonywane. Ogólnie przyjmuję zasadę taką jak Kazimierz i robie wg tego rozwinięcia, a na rysunkach opisuję jaki przyjąłem współczynnik K. Kooperanci wprowadzają własne korekty do rozwinięcia i jakoś to działa. Fakt dla mnie to nie jest problem, ale wykonawcy mają dodatkową robotę. Wiadomo mieli by pełne oprzyrządowanie to by tego nie było. Ale kogo na to stać na taki wydatek, jeśli większość robi produkcję małoseryjną. Dla osób interesujących się tym tematem przesyłam link do wyprowadzenia teoretycznego określenia długości łuku B giętej blachy wyznaczenia współczynnika K oraz kalulatora rozwinięcia blachy. Może komuś się przyda :) http://www.csharp.strefa.pl/puncher/app6.xhtml |

|

|

|